告別人工檢測!casaim自動化三維激光掃描

- 時間:2025-03-14作者:廣州米堆智能科技有限公司瀏覽:49

廣州米堆智能科技有限公司專注于自動化三維測量,三維掃描服務,三維掃描儀等

詞條

詞條說明

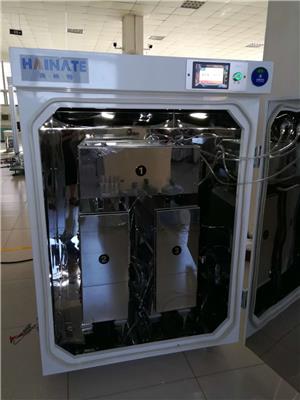

在工業(yè)4.0與智能制造的大潮下,產品質量控制已成為企業(yè)**競爭力的關鍵。傳統(tǒng)人工檢測方式因效率低、誤差率高、成本高昂等問題,逐漸被自動化智能檢測系統(tǒng)取代。CASAIM自動化智能檢測系統(tǒng),一種集成了傳感器技術、圖像處理算法和人工智能的高科技設備。它能夠自動識別和檢測物體的尺寸、形狀質量指標,并實時生成檢測報告。通過智能化的檢測流程,企業(yè)可以實現(xiàn)生產過程的全自動化質量控制,確保每一項產品都符合高標準的

中科米堆CASAIM三維掃描 | 用3D數據驅動制造企業(yè)降本增效

在精密制造中,零部件尺寸檢測是質量控制的重要一環(huán)。而傳統(tǒng)檢測手段(如卡尺、三坐標測量機CMM)正面臨:效率瓶頸:復雜曲面零件的全尺寸測量耗時數小時,拖慢生產節(jié)奏;數據維度局限:人工采樣僅能獲取離散點數據,難以構建完整的3D偏差模型;隱性成本高:據相關數據顯示,因檢測誤差導致的返工成本占企業(yè)年營收的1.2%-3.5%。某汽車零部件供應商,其渦輪增壓器殼體需檢測200+關鍵尺寸,傳統(tǒng)CMM檢測單件耗時

制造業(yè)的精密生產中,尺寸誤差稍有不慎便可能引發(fā)連鎖反應——產品報廢、客戶投訴、成本攀升。據相關數據統(tǒng)計,**制造業(yè)因尺寸誤差導致的返工成本每年高達數百億美元,其中約70%的誤差本可在生產初期通過精準檢測避免。如何從源頭掐滅誤差的火苗?自動化智能檢測系統(tǒng),以智能化、非接觸式測量體系,為生產質量筑起**道防線。傳統(tǒng)檢測方式常需接觸工件表面,對精密件本身來說是一場“二次傷害”。如在航空航天領域,某發(fā)動機

航空發(fā)動機中,渦輪葉片傳統(tǒng)精密鑄造需經歷模具開發(fā)、蠟模成型、陶瓷殼制作等多道工序,耗時長達3個月,且成品率不足60%。某**航空制造商采用 3D打印工藝后,成功將葉片交付周期壓縮至72小時,合格率躍升至98%——這場效率革命的背后,是3D打印技術對極限制造的重新定義。 ?技術解構:什么是工業(yè)級3D打印? ?3D打印(增材制造)通過逐層堆疊材料構建三維實體,其**工藝技術包括:

聯(lián)系方式 聯(lián)系我時,請告知來自八方資源網!

公司名: 廣州米堆智能科技有限公司

聯(lián)系人: Sally

電 話:

手 機: 13560198570

微 信: 13560198570

地 址: 廣東廣州黃埔區(qū)光譜西路3號研發(fā)廠房344室(**辦公)

郵 編:

相關推薦

相關閱讀

1、本信息由八方資源網用戶發(fā)布,八方資源網不介入任何交易過程,請自行甄別其真實性及合法性;

2、跟進信息之前,請仔細核驗對方資質,所有預付定金或付款至個人賬戶的行為,均存在詐騙風險,請?zhí)岣呔瑁?

- 聯(lián)系方式

公司名: 廣州米堆智能科技有限公司

聯(lián)系人: Sally

手 機: 13560198570

電 話:

地 址: 廣東廣州黃埔區(qū)光譜西路3號研發(fā)廠房344室(**辦公)

郵 編:

- 相關企業(yè)

- 長沙富蘭德實驗分析儀器有限公司

- 南京邁捷克科技有限公司

- 西安西儀壓力儀表有限公司

- 貝斯特(亞洲)實業(yè)有限公司

- 鶴壁市藍博儀器儀表有限公司

- 北京波譜世紀科技發(fā)展有限公司銷售部

- 西安方恒電子科技有限公司

- 中德新亞建筑材料有限公司

- 承德市萬吉儀器儀表制造有限公司

- 上海仲圣機電設備有限公司

- 商家產品系列

- 產品推薦

- 資訊推薦